A Venezuela é um dos países mais ricos em recursos naturais do mundo, sendo o petróleo seu principal ativo econômico. Reconhecida por possuir as maiores reservas provadas de petróleo do planeta, a Venezuela já desempenhou um papel central no mercado energético global. Entretanto, desafios econômicos, políticos e estruturais têm impactado severamente o setor nos últimos anos. Este artigo explora a história, a importância e as dificuldades do petróleo venezuelano.

História do Petróleo na Venezuela

A exploração petrolífera na Venezuela começou no início do século XX, com a descoberta de grandes campos em áreas como Maracaibo. A produção aumentou rapidamente, transformando o país em um dos maiores exportadores mundiais durante o século XX.

- 1922: O campo La Rosa, na Bacia de Maracaibo, revelou o potencial da Venezuela como potência petrolífera.

- 1943: A criação da Lei de Hidrocarbonetos deu ao governo maior controle sobre as reservas.

- 1976: A nacionalização do petróleo levou à criação da PDVSA (Petróleos de Venezuela S.A.), estatal que monopolizou a exploração, produção e exportação.

O petróleo se tornou a espinha dorsal da economia venezuelana, financiando políticas públicas e infraestrutura durante décadas.

Reservas de Petróleo

A Venezuela possui as maiores reservas provadas de petróleo do mundo, estimadas em cerca de 303 bilhões de barris (dados de 2024). A maior parte é petróleo pesado e extra-pesado, localizado na Faixa Petrolífera do Orinoco, uma das maiores reservas de hidrocarbonetos do planeta. O que acarreta a complicações, o petróleo pesado e extra-pesado exige técnicas de extração e refino mais complexas e caras, o que afeta a competitividade no mercado global.

Crise no Setor Petrolífero

A produção de petróleo da Venezuela caiu drasticamente nas últimas décadas. As causas incluem falta de investimento, sanções internacionais, corrupção e má gestão da PDVSA (Petróleos de Venezuela S.A.). No ano de 2000, a produção petróleo atingiu cerca de 3 milhões de barris por dia (bpd). Já em 2024, a produção foi inferior a 950 mil bpd, segundo estimativas recentes.

As sanções impostas pelos Estados Unidos e outros países dificultaram o acesso a mercados e tecnologias necessárias para modernizar seu setor petrolífero. Desta maneira, a infraestrutura de extração e refino está deteriorada devido à falta de manutenção e investimentos. Isso limita a capacidade de processar e exportar petróleo.

Principais Acidentes na Produção de Petróleo

- Derramamento no Lago de Maracaibo (Décadas de 1970 e 2022):

Durante as décadas de 1970 e 1980, ocorreram diversos vazamentos de petróleo associados à exploração intensa no Lago de Maracaibo, um dos principais polos de produção venezuelana. As causas das falhas estão associadas a falta de manutenção de oleodutos e equipamentos, além da corrosão estrutural. Ocasionando uma poluição generalizada do lago, prejudicando a pesca e a biodiversidade.

Segundo dados do Observatório de Ecologia Política, ONG que investiga impactos ambientais na Venezuela, foram registrados 86 derramamentos de petróleo no país em 2022, sendo que a maioria deles ocorreu no estado de Zulia, onde está localizado o lago de Maracaibo.

Principais Acidentes no Refino de Petróleo

- Explosão na Refinaria de Amuay (2012):

Uma das maiores tragédias industriais da Venezuela ocorreu em agosto de 2012, quando uma explosão destruiu partes da refinaria. As causas estão associadas ao vazamento de gás não detectado por falhas nos sistemas de segurança. O que ocasionou na época, 48 mortes e mais de 150 feridos e desferiu danos significativos à infraestrutura da refinaria, além da perda de aproximadamente 645 mil barris de petróleo em capacidade de refino.

- Incêndios na Refinaria de El Palito:

Incidentes recorrentes de incêndios e vazamentos ocorreram ao longo dos anos, principalmente na década de 2010. As causas foram desde a falta de manutenção, obsolescência de equipamentos até os cortes nos investimentos. O que promoveu paralisações frequentes na produção de derivados, e poluição atmosférica e de águas próximas. Atualmente, a infraestrutura de extração e refino está deteriorada devido à falta de manutenção e investimentos. Isso limita a capacidade de processar e exportar petróleo.

- Explosão em Monagas(2024):

Ao menos cinco pessoas ficaram feridas, na Venezuela devido a uma explosão e um incêndio em um gasoduto da empresa petrolífera estatal PDVSA no estado de Monagas. Em 15 de outubro do mesmo ano, houve um incêndio em um tanque de armazenamento de petróleo bruto na cidade de Cabimas, no estado de Zulia, causado por um raio, segundo a PDVSA.

Futuro do Petróleo Venezuelano

Apesar dos desafios, a Venezuela tem potencial para recuperar sua posição no mercado global, desde que enfrente suas barreiras estruturais e políticas.

- Diversificação de Mercados: A Venezuela tem buscado fortalecer parcerias com China, Rússia e outros países para reduzir sua dependência de mercados tradicionais.

- Investimentos Externos: A abertura a investidores internacionais e parcerias público-privadas pode ser crucial para revitalizar o setor.

- Tecnologias Modernas: A aplicação de tecnologias avançadas é essencial para viabilizar a exploração eficiente do petróleo pesado e extra-pesado.

O petróleo é a maior riqueza da Venezuela, mas também a fonte de seus maiores desafios. Apesar de possuir as maiores reservas do mundo, fatores internos e externos limitaram sua exploração e exportação. O futuro do setor dependerá de reformas estruturais, estabilidade política e abertura ao mercado internacional. Com as estratégias certas, a Venezuela pode voltar a desempenhar um papel significativo no mercado energético global.

A automação, que inclui robótica, sensores e sistemas inteligentes, tem a capacidade de elevar a mineração a um novo nível de eficiência e segurança. Este avanço tecnológico representa mais do que uma tendência; é uma resposta estratégica aos desafios operacionais e ambientais que afetaram o setor ao longo de sua história, como os custos elevados e a necessidade de mitigar os riscos para os trabalhadores. Assim, a automação tem sido um pilar fundamental para tornar a mineração mais segura, sustentável e rentável.

O Impacto da Automação no Setor

A automação no setor de mineração está transformando atividades que antes exigiam um esforço manual significativo, como transporte de minérios e equipamentos de monitoramento, em processos que ocorrem continuamente e são controlados remotamente. Ações automatizadas permitem, por exemplo, que caminhões e perfuratrizes operem sem interrupção em condições adversas e em locais de difícil acesso. Estas tecnologias têm permitido aumentos significativos na produtividade e na redução de incidentes, beneficiando empresas e trabalhadores.

Exemplos de tecnologia de automação

Veículos autônomos:

As principais empresas mineiras já utilizam caminhões e perfuratrizes autônomas para otimizar o transporte e a perfuração em grande escala. Esses equipamentos seguem rotas programadas e são monitorados remotamente, reduzindo o risco de acidentes e aumentando a eficiência.

Sensores IoT e monitoramento remoto:

Sensores distribuídos por toda a área de mineração capturam dados em tempo real sobre o estado de máquinas e estruturas. Esse monitoramento contínuo ajuda a identificar problemas antes que comprometam a produção, além de tornar a manutenção preventiva mais eficaz.

Drones e mapas aéreos:

Drones equipados com câmeras de alta resolução examinam com precisão grandes áreas, permitindo o monitoramento do andamento das operações. São também ferramentas valiosas para a segurança ambiental, monitorando a sustentabilidade das barragens e monitorando a vegetação circundante para evitar impactos.

Benefícios e Desafios

A aplicação da automação na mineração traz muitos benefícios, mas requer um planejamento cuidadoso. O investimento inicial pode ser elevado, por ser necessária uma infraestrutura forte e formação específica para adaptar a força de trabalho a esta nova realidade. Ademais, a adaptação de sistemas automatizados às operações em diferentes países exige customizações tecnológicas frequentes. No entanto, as empresas que implementam estas soluções reportam benefícios de segurança, produtividade e sustentabilidade que justificam tal investimento.

Conclusão

A automação veio para transformar o futuro da mineração. À medida que a indústria evolui, as operações mineiras tornaram-se mais alinhadas às demandas de um mercado que valoriza a eficiência e a responsabilidade ambiental. As empresas que investem em automação estão mais bem preparadas para os desafios e demandas deste novo contexto, trazendo benefícios para as operações, os trabalhadores e as comunidades ao seu redor.

A mineração é uma atividade que envolve riscos significativos, tanto para os trabalhadores quanto para o meio ambiente e as comunidades ao redor. Por isso, a comunicação de riscos é um dos elementos mais importantes para a segurança e a sustentabilidade da mineração. Ela permite que todos os envolvidos estejam cientes dos perigos e saibam quais medidas devem ser adotadas para mitigar esses riscos.

O que é Comunicação de Riscos?

A comunicação de riscos é o processo de transmitir informações claras, precisas e relevantes sobre os potenciais perigos associados a uma atividade ou operação. No setor de mineração, os riscos incluem desabamentos, explosões, exposição a materiais tóxicos, falhas mecânicas, entre outros. A comunicação eficaz desses riscos garante que todos, desde os trabalhadores operacionais até as comunidades vizinhas, compreendam os perigos e saibam como se proteger.

A Importância da Comunicação de Riscos na Mineração

A indústria de mineração lida diariamente com situações de alto risco. Um dos maiores desafios é assegurar que os trabalhadores tenham conhecimento dos perigos e entendam os procedimentos de segurança. A falta de comunicação adequada pode resultar em acidentes graves, prejudicar o meio ambiente e causar danos à reputação da empresa.

Uma comunicação clara, contínua e transparente contribui para:

- Redução de acidentes de trabalho: Trabalhadores informados sobre os riscos são mais propensos a seguir os protocolos de segurança;

- Prevenção de impactos ambientais: Comunicar sobre os riscos de contaminação ou desastres ambientais ajuda a adotar medidas de prevenção eficazes;

- Fortalecimento da confiança das comunidades: Empresas que comunicam de forma transparente os riscos à população local tendem a construir relações mais fortes e minimizar tensões.

Componentes para Comunicação Eficaz de Riscos

Clareza na Mensagem: As informações devem ser diretas e compreensíveis, especialmente para trabalhadores que não possuem formação técnica. Termos complexos devem ser evitados ou explicados de maneira acessível;

Transparência: A confiança entre a empresa de mineração e seus colaboradores e stakeholders (grupo de interesse), depende de uma comunicação honesta. As empresas devem ser transparentes sobre os riscos que enfrentam e as medidas tomadas para mitigá-los, evitando a ocultação de informações cruciais;

Engajamento contínuo: A comunicação de riscos deve ser um processo constante, não apenas uma atividade pontual. É importante que as informações sejam atualizadas à medida que surgem novos perigos ou que as condições mudem;

Uso de diferentes canais de comunicação: A utilização de múltiplos canais, como quadros de avisos, treinamentos, aplicativos e e-mails, garante que as informações sejam disseminadas eficazmente. Também é útil a realização de simulações práticas, que auxiliam os trabalhadores a compreender e internalizar os procedimentos de segurança.

A Influência da Tecnologia na Comunicação de Riscos

Com o avanço da tecnologia, novas ferramentas estão sendo usadas para aprimorar a comunicação de riscos na mineração. A automação e o uso de sensores para monitoramento em tempo real, por exemplo, permitem que as informações sobre riscos sejam coletadas e transmitidas rapidamente para as equipes responsáveis. Drones e sensores de estabilidade auxiliam na verificação de áreas de risco, como encostas e estruturas que podem apresentar perigo de desabamento.

Além disso, softwares de gestão de segurança integrada permitem que as empresas acompanhem dados em tempo real sobre as condições da mina, otimizando a comunicação e a resposta rápida a incidentes.

Engajamento das Comunidades Locais

A mineração, frequentemente, impacta comunidades que vivem nas proximidades das operações. Uma parte essencial da comunicação de riscos é garantir que essas comunidades estejam informadas sobre as atividades da mineração que possam afetá-las. Isso inclui:

- Planos de evacuação ou de resposta a emergências ambientais.

- Essa comunicação deve ser feita de maneira clara e acessível, garantindo que todos os membros da comunidade compreendam os riscos e as medidas preventivas adotadas pela empresa.

- Avisos sobre explosões planejadas;

- Informações sobre como os resíduos são geridos para evitar contaminação;

Desafios da Comunicação de Riscos na Mineração

Apesar dos avanços, a comunicação de riscos na mineração ainda enfrenta diversos desafios:

Complexidade dos riscos: Cada mina possui suas particularidades, e os riscos variam conforme o método de extração e a geologia do local. Isso exige uma abordagem personalizada e detalhada para cada operação;

Barreiras linguísticas e culturais: Em operações com equipes multinacionais, pode haver dificuldades de comunicação. É necessário garantir que todos compreendam as mensagens, independentemente de sua origem cultural ou nível educacional;

Resistência à mudança: Mesmo com uma comunicação eficaz, muitos trabalhadores podem ter dificuldade em adotar novos protocolos de segurança, principalmente se estiverem acostumados a práticas antigas.

Conclusão

A comunicação de riscos na mineração é um fator crucial para garantir operações seguras e sustentáveis. Empresas que investem em tecnologias, transparência e no engajamento contínuo com seus colaboradores e as comunidades ao redor estão mais preparadas para mitigar os riscos e assegurar a sustentabilidade de suas operações. A clareza e a confiança estabelecidas por meio de uma comunicação eficaz são fundamentais para o sucesso da mineração no longo prazo.

Ficou interessado? Quer saber mais? Entre em contato com a gente por nossas redes sociais e tire suas duvidas.

Será um prazer atender você! Precisa de assessoria em seus serviços minerários? Interessado em nossos cursos? Entre em contato com a gente, aqui, nossa prioridade é você!

Nos seus estudos você já se deparou com o termo Overbreak e do nada se perguntou o que é isso? E por que esse nome assusta tanto e é tão importante para a mineração? Bom, irei te responder logo abaixo, o que significa e sua importância, fique até o final e te prometo que você vai sair sabendo de vários detalhes.

Definição:

O overbreak, é o termo em inglês para sobreescavação, tanto na lavra quanto no desenvolvimento, pode ser interpretado como toda quebra extra, “sobrequebra”, gerada pela atividade de desmonte FERRAZ (2022). É definido como volume de materiais retirados além do necessário dentro de um planejamento para a escavação (FHWA, 2009) como mostra a figura 01. De acordo com Zdazinky (2015), a definição de overbreak se dá pela subtração do volume retirado da escavação, pelo volume que foi planejado para ela, conforme a equação (1)

Equação (1) :

𝑜𝑣𝑒𝑟𝑏𝑟𝑒𝑎𝑘 = (𝑣𝑜𝑙𝑢𝑚𝑒 𝑟𝑒𝑎𝑙 𝑒𝑠𝑐𝑎𝑛𝑒𝑎𝑑𝑜) − (𝑣𝑜𝑙𝑢𝑚𝑒 𝑝𝑙𝑎𝑛𝑒𝑗𝑎𝑑𝑜)

Por ser um desafio muito significativo, cada vez mais se faz necessário estudos sobre as causas do overbreak, tentando visar sua diminuição na frente de desenvolvimento e até da lavra. Daraei e Zale (2018), determinaram que suas causas podem ser classificadas em dois grupos: parâmetros geológicos, que não podem ser alterados, e parâmetros construtivos (ou técnicos), que podem ser controlados. Os parâmetros não controláveis têm influência das tensões que atuam no maciço, na água do processo, características das descontinuidades e até mesmo na resistência da rocha intacta.

Aplicação:

Tomando como base os parâmetros técnicos, os recursos e técnicas utilizados, exercem grande influência. Conforme Verma(2018), em alguns casos, o custo do projeto aumenta em mais de 15% devido ao Overbreak. Para túneis, os valores de qualidade da massa rochosa (Q) e para minas, a classificação da massa rochosa (RMR) desempenha um papel crucial no índice. Junto com o Q ou RMR, alguns outros fatores que afetam o overbreak são a carga máxima por atraso, velocidade da onda P, carga específica, fator de carga do perímetro, densidade, confinamento, avanço, etc.

Fatores críticos:

Uma pergunta comum durante as operações de mineração é se o Overbreak foi causado por prática de detonação ou má qualidade da massa rochosa. Os fatores que influenciam os danos causados pela detonação podem ser amplamente categorizados em três áreas:

- Características da massa rochosa.

- Características e distribuição explosivas.

- Projeto e execução de detonação.

O Overbreak é uma grande preocupação na detonação da fase de desenvolvimento subterrâneo. A detonação controlada, juntamente com a utilização ótima da energia do explosivo, pode levar à redução do overbreak. As características da massa rochosa não podem ser alteradas, porém, seu conhecimento facilita na seleção criteriosa das características dos explosivos e dos parâmetros do projeto de detonação para obter os melhores resultados. Na maioria das rochas contém uma variedade de descontinuidades (rachaduras, trincas no maciço rochoso) e falhas visíveis e devido à vibração contínua produzida pela detonação, muitas novas rachaduras são geradas.

Possíveis formas de redução do overbreak:

- Projeto de detonação apropriado: Realizar um planejamento adequado do projeto de detonação, considerando fatores como: tipo de explosivos, padrões de furos, espaçamento e sequência de detonação para controlar a fragmentação da rocha de forma eficaz e reduzir o overbreak;

- Controle de vibração: Implementar técnicas de controle de vibração durante as detonações para reduzir os efeitos sísmicos e minimizar a dispersão de material, contribuindo para a redução do overbreak;

- Orientação dos furos: Garantir uma orientação adequada dos furos para melhorar a distribuição de energia durante a detonação e evitar desvios que possam resultar em overbreak;

- Temporização dos furos: Garantir uma temporização de saída do furo adequado é de extrema importância durante o desmonte, pois influencia diretamente na eficácia do avanço da frente e na redução do overbreak;

- Monitoramento geotécnico: realizar monitoramento geotécnico em tempo real durante as operações de perfuração e desmonte, para identificar antecipadamente adversidades ou desvios que possam levar ao Overbreak.

Ficou interessado? Quer saber mais? Entre em contato com a gente por nossas redes sociais e tire suas duvidas.

Será um prazer atender você! Precisa de assessoria em seus serviços minerários? Interessado em nossos cursos? Entre em contato com a gente, aqui, nossa prioridade é você!

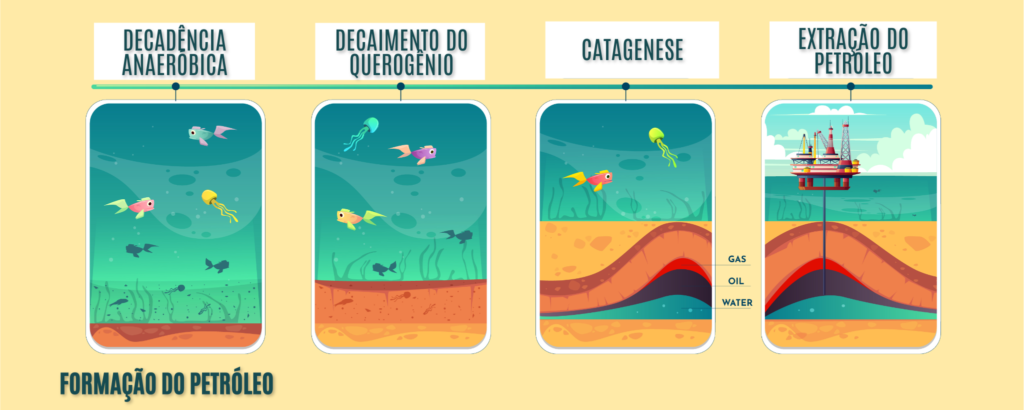

Desvende os mistérios desse recurso natural e aprenda como ele se formou nas profundezas da Terra.

O petróleo é um conjunto de substâncias conhecidas como hidrocarbonetos e tem uma importância grandiosa para a economia global. Assim como outros recursos minerais, é extraído de camadas profundas do subsolo e apresenta uma série de derivados que são importantes tanto para geração de energia quanto para confecção de materiais. Um detalhe muito importante, é a sua curiosa formação, a qual estão associados muitos mitos (muitas pessoas, por exemplo, acreditam que o material vem de ossos de dinossauros, ou que ele se forma a partir de processos rápidos e espontâneos), sendo que na realidade as coisas são muito mais complexas. Ficou curioso? Confira nosso artigo abaixo, onde destrinchamos bem essas informações.

Composição

Antes de tratar da deposição geológica do petróleo, é interessante analisar a sua composição química. Como já citado, o petróleo não é apenas um tipo de substância, mas um conjunto delas na verdade, conhecidas como hidrocarbonetos. Com o nome bem sugestivo, são moléculas formadas a partir de hidrogênio e carbono, sendo estes 98% da mistura. Também apresenta outras substâncias em menor quantidade, sendo muitas delas associadas a enxofre, oxigênio, metais, etc. A partir de diferentes processos químicos, essas moléculas serão convertidas em muitos derivados como o gás de cozinha, gasolina, querosene, diesel, polímeros usados na fabricação de plástico, compostos pesados usados para produção de asfalto, entre muitos outros. Se interessou pelo assunto? Leia mais em Como o petróleo está presente em nosso cotidiano?

Origem

Indo direto ao ponto, o petróleo é o acúmulo resultante de seres vivos ao longo dos anos. Nas condições geológicas ideais, os organismos têm seus corpos depositados sobre a terra, no fundo de lagos ou no leito oceânico, onde são compactados por sedimentos minerais e expostos a condições de temperatura e pressão que degradam os materiais de suas células e estruturas associadas, onde são partidas em vários “pedaços”, sendo essas pequenas partes, a composição do petróleo.

Devido os dinossauros serem os animais pré-históricos mais conhecidos e populares, e apresentarem tamanhos chamativos, muitos acreditam que boa parte do petróleo vem deles, mas na verdade não é bem assim.

O material orgânico que é a fonte da maioria dos hidrocarbonetos provavelmente foi derivado de plantas planctônicas unicelulares (flutuantes), como diatomáceas, algas e animais planctônicos unicelulares, como foraminíferos, que vivem em ambientes aquáticos de água marinha, salobra ou doce. Sabe-se que tais organismos simples eram abundantes muito antes da Era Paleozoica.

Condições de formação

Com a deposição do plâncton e de outros seres vivos em diferentes pontos do solo, é importante que esses restos orgânicos sejam cobertos com sedimentos para que possam sofrer decomposição anaeróbica (com pouca ou nenhuma presença de oxigênio). Em um primeiro momento será formada uma lama escura e rica em material orgânico. Com o passar do tempo, essa lama será coberta por mais sedimentos. Com a compactação deste material orgânico, é iniciada a formação de uma substância conhecida como querogênio, esta substância insolúvel de cor escura, é a fonte da maioria dos hidrocarbonetos gerados nos estágios posteriores.

Com o soterramento mais profundo por sedimentação contínua, aumento de temperaturas e avanço da idade geológica resulta no estágio da formação de hidrocarbonetos, o qual toda a gama de compostos de petróleo é produzida a partir do querogênio e outros precursores por degradação térmica e craqueamento (processo onde as moléculas pesadas de hidrocarbonetos são quebradas em moléculas mais leves). Dependendo da quantidade e do tipo de matéria orgânica, a geração de hidrocarbonetos ocorre em profundidades de cerca de 760 a 4.880 metros, com temperaturas entre 65 °C e 150 °C, este ambiente especial é chamado de “janela do óleo”. Dependendo das condições geológicas, como por exemplo a da migração primária , o óleo desloca-se para outros pontos na rocha ou até mesmo emergir na superfície. Esse processo de formação do petróleo pode durar centenas de milhares de anos e o seu processo de migração para espaços interessantes de ser explorado, pode ser ainda mais longo.

Ficou interessado? Quer saber mais? Entre em contato com a gente por nossas redes sociais e tire suas duvidas.

Será um prazer atender você! Precisa de assessoria em seus serviços minerários? Interessado em nossos cursos? Entre em contato com a gente, aqui, nossa prioridade é você!

IOCG: Uma verdadeira mina de ouro… e muito mais! Descubra os segredos desses depósitos minerais.

Os depósitos de Óxido de Ferro, Cobre e Ouro (IOCG) representam um grupo significativo e diverso de corpos de minério que são fontes essenciais de cobre, ouro e outros metais valiosos. Descobertos na década de 1980, esses depósitos se tornaram essenciais para as operações globais de mineração. Sua importância econômica, geologia complexa e características únicas os tornam um assunto de grande interesse tanto na indústria de mineração quanto na pesquisa acadêmica. Nos acompanhe neste artigo, sobre IOCG que destrinchamos especialmente para você!

Importância destes depósitos

Os depósitos de IOCG são corpos de minério em larga escala que podem conter milhões a bilhões de toneladas de minério. Eles normalmente têm teores de cobre variando de 0,2% a 5% e teores de ouro variando de 0,1 até 2 gramas por tonelada. Esses depósitos geralmente ocorrem como folhas de brecha em forma de cone, como manta, dentro de margens graníticas ou como estruturas de brecha em forma de fita longa dentro de falhas ou cisalhamentos. Sua metalurgia relativamente simples e mineralização de alto grau os tornam economicamente atraentes para operações de mineração.

Os depósitos de IOCG são de grande importância econômica e estratégica devido ao seu grande tamanho e alto teor de metais. Eles fornecem uma fonte significativa de cobre e ouro, que são essenciais para uma ampla gama de aplicações industriais e tecnológicas. O cobre é um componente crítico na distribuição de energia, enquanto o ouro é amplamente usado em joias, eletrônicos e como reserva de valor.

Além de seu valor econômico, esses depósitos também podem ser estrategicamente importantes devido à presença de metais subprodutos, como urânio, cobalto e elementos de terras raras. Esses metais são essenciais para várias aplicações de alta tecnologia, incluindo tecnologias de energia renovável, veículos elétricos e eletrônicos avançados, portanto, são de extrema importância para a transição energética.

Caso queira saber mais sobre estes minerais, temos artigos sobre: Cobre, Cobalto e Terras Raras.

Características geológicas

Os depósitos de IOCG são tipicamente associados a configurações tectônicas de grande escala e são encontrados em formações geológicas antigas e mais jovens. Esses depósitos são caracterizados principalmente pela presença de quantidades substanciais de óxidos de ferro, particularmente hematita e magnetita, juntamente com quantidades significativas de cobre e ouro. Outros elementos como urânio, prata, bismuto, cobalto e elementos de terras raras também podem estar presentes em pequenas quantidades.

Os depósitos de IOCG resultam de grandes eventos de alteração na crosta terrestre impulsionados por atividade intrusiva, eles diferem de outros depósitos do minério de cobre, como reserva de cobre porfíritico, devido às suas acumulações substanciais de minerais de óxido de ferro. Além disso, os depósitos de IOCG não têm a zonação complexa comumente vista em depósitos de pórfiro. Ao contrário dos pórfiros, que se formam próximos aos corpos intrusivos, as reservas de IOCG se acumulam dentro de falhas como mineralização epigenética distal à intrusão da fonte.

Uma característica fundamental das jazidas de IOCG é sua profundidade de formação. Essas reservas podem se originar da crosta superior profunda (mais de 10 km de profundidade) até a superfície. Essa faixa de profundidade os diferencia dos depósitos de Cu-Au de skarn pórfiro , que se formam em profundidades mais rasas (menores que 5 km).

Principais depósitos de IOCG no mundo

Vários depósitos de IOCG de classe mundial foram descobertos e desenvolvidos globalmente, cada um com suas características únicas e importância econômica.

Olympic Dam, Austrália: Um dos maiores e mais conhecidos depósitos de IOCG, Olympic Dam está localizado no sul da Austrália. É o quarto maior depósito de cobre do mundo e o maior depósito único conhecido de urânio. Descoberto em 1975, Olympic Dam também contém quantidades significativas de ouro e prata. O depósito está associado ao Cráton Gawler Mesoproterozóico e é caracterizado por uma geologia complexa com extensa brecha e alteração.

Candelaria, Chile: Localizado no Deserto do Atacama, o depósito de Candelaria é um dos maiores produtores de cobre do Chile. Foi descoberto em 1987 e está em produção desde 1993. O depósito está hospedado nas rochas vulcânicas e sedimentares do Cretáceo Inferior da Formação Punta del Cobre e é caracterizado por mineralização de cobre de alto teor com créditos significativos de ouro e prata.

Ernest Henry, Austrália: Descoberto em 1991, o depósito Ernest Henry está localizado em Queensland e é outro depósito IOCG significativo na Austrália. É caracterizado por mineralização de cobre e ouro de alto teor hospedada em rochas brechadas e alteradas do Cinturão de Dobra Oriental do Monte Isa Inlier. O depósito está em produção desde 1997 e contribuiu significativamente para a produção de cobre e ouro da Austrália.

Salobo, Brasil: O depósito de Salobo, localizado na Província Mineral de Carajás, no norte do Brasil, é um dos maiores depósitos de IOCG do mundo. Descoberto na década de 1970, é caracterizado por extensa alteração de óxido de ferro e mineralização de cobre e ouro de alto teor. O depósito está hospedado em rochas metavulcânicas e metassedimentares paleoproterozóicas e está em produção desde 2012 operado pela Vale.

Os Depósitos IOCG representam um grupo vital e complexo de corpos de minério que desempenham um papel crucial na mineração global e no fornecimento de metais. Sua importância econômica os tornam um foco importante de exploração e pesquisa, à medida que a demanda por cobre, ouro e outros metais estratégicos continua a crescer.

Ficou interessado? Quer saber mais? Entre em contato com a gente por nossas redes sociais e tire suas duvidas.

Será um prazer atender você! Precisa de assessoria em seus serviços minerários? Interessado em nossos cursos? Entre em contato com a gente, aqui, nossa prioridade é você!

Métodos de enchimento em minas subterrâneas: a mineração ocupa um papel essencial na economia e, ao mesmo tempo, gera grandes volumes de resíduos. Esses resíduos incluem dois tipos principais: rejeitos e estéreis. Os rejeitos resultam do beneficiamento dos minerais de interesse, enquanto os estéreis consistem em rochas extraídas que não possuem valor econômico (Costa, 2018).

Durante a extração, desmontes movimentam grandes quantidades de material, utilizando explosivos ou equipamentos específicos. Essa escolha depende do método de lavra, da dureza das rochas e das condições econômicas. Diante desse cenário, surge um desafio importante: como descartar esses resíduos de maneira sustentável, reduzindo os impactos no meio ambiente?

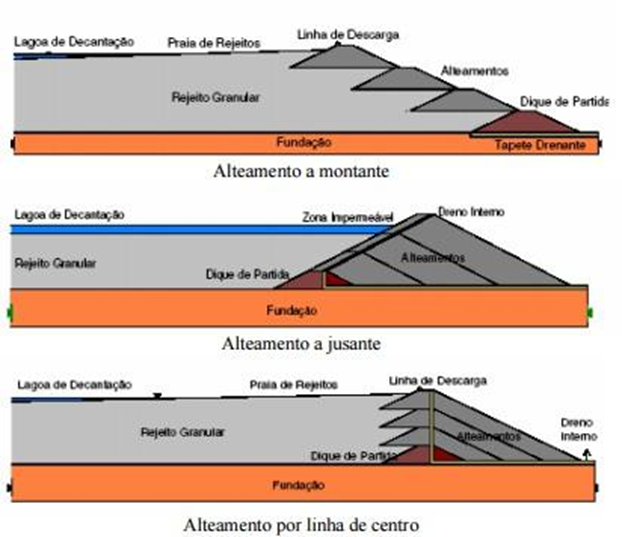

A deposição dos rejeitos

Uma das principais formas de armazenar os rejeitos gerados no tratamento químico e em diversos outros processos de beneficiamento é, sem dúvida, a construção de barragens de rejeitos. Esse procedimento, embora amplamente utilizado em todo o mundo, apresenta um custo bastante elevado. Além disso, a segurança dessas estruturas está diretamente relacionada ao método adotado para sua construção. Entre os modelos mais comuns, destacam-se o alteamento a montante , a linha de centro e o alteamento a jusante , conforme ilustrado na figura 1.

Porém, é importante ressaltar que, mesmo com métodos consolidados, a falta de monitoramento adequado ou a não realização de reparos necessários no tempo certo pode transformar essas barragens em estruturas perigosas. Nesse sentido, a negligência no envio pode representar um risco significativo, tanto para as comunidades próximas quanto para o meio ambiente. Portanto, garantir inspeções periódicas e adotar tecnologias modernas de monitoramento torna-se essencial para minimizar possíveis falhas e evitar tragédias.

Diante dos desafios e preocupações com as barragens de rejeitos, este artigo apresenta três técnicas mais econômicas e sustentáveis, que também garantem maior segurança. A primeira alternativa é a técnica de enchimento de mina , conhecida como backfill . Nesse método, o rejeito tratado retorna para o interior da mina subterrânea, preenchendo galerias desativadas após o beneficiamento.

Nos últimos 30 anos, essa prática trouxe benefícios ambientais e geomecânicos importantes. Como resultado, as empresas passaram a adotar o aterro com mais frequência, impulsionando estudos sobre o comportamento e as propriedades físicas dos materiais utilizados (Vissoto, 2013).

Além disso, a classificação do enchimento da mina varia de acordo com o material e o método de transporte. O enchimento pode ser cimentado ou não cimentado , sendo os tipos mais comuns preenchimento hidráulico , preenchimento com pasta e preenchimento com rocha (Costa, 2018).

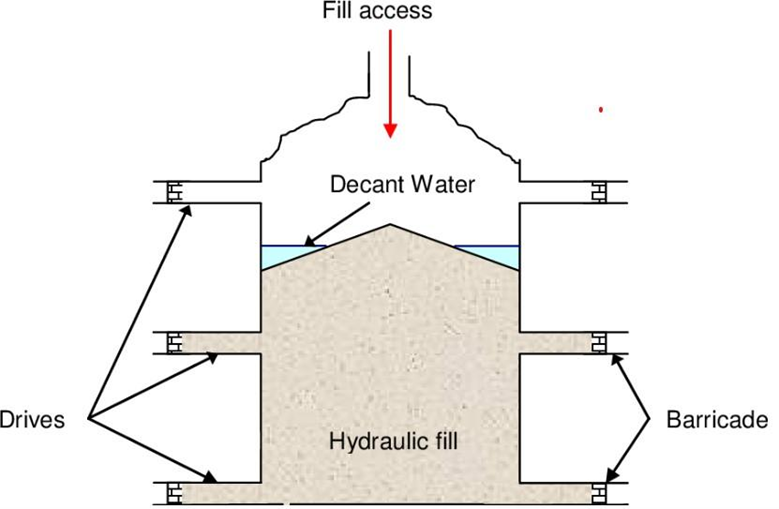

Métodos de enchimento em minas subterrâneas/ “hydraulicfill”

O hydraulic fill (enchimento hidráulico), ilustrado na figura 2, utiliza principalmente rejeitos finos em sua composição, com uma percentagem de sólidos que varia entre 50% e 70%. Esse material é transportado por meio de bombas e tubulações, o que torna o processo eficiente. No entanto, devido ao elevado teor de água presente nesse tipo de enchimento, torna-se essencial considerar sistemas de drenagem e contenção, pois a água exerce uma pressão adicional sobre a estrutura.

Além disso, quando o enchimento possui uma superfície livre e exposta, torna-se necessário o uso de ligantes para garantir uma maior resistência, especialmente em superfícies verticais. Geralmente, utiliza-se cimento Portland, amplamente empregado na mineração com adições como pozolanas ou escórias, que aumentam sua durabilidade e eficiência.

O enchimento hidráulico também desempenha um papel importante como suporte primário do maciço rochoso a longo prazo. Ele se destaca especialmente no controle da subsidência em minas com rochas mais resistentes, já que consegue fluir e preencher os vazios gerados durante as operações, ao mesmo tempo em que distribui uniformemente as tensões no ambiente subterrâneo (Gomes, 2016).

Métodos de enchimento em minas subterrâneas/“Pastefill”

O Pastefill (enchimento de massa), ilustrado na figura 3, é composto por rejeitos finos e cimento como ligante. Sua concentração de sólidos varia entre 78% e 87% , o que elimina a necessidade de drenagem da água. Isso acontece porque a água não apresenta material que atua como hidratante do cimento, sendo completamente incorporada à matriz do enchimento durante o processo.

Uma das maiores vantagens do Pastefill em comparação ao Hydraulicfill é a quantidade reduzida de água necessária. Nesse caso, uma quantidade de água é apenas o suficiente para hidratar o cimento, evitando o uso excessivo de ligantes e, assim, garantindo a resistência desejada com mais eficiência.

Por outro lado, o Pastefill apresenta uma fluidez menor em relação ao Hydraulicfill . Essa característica acaba elevando os custos associados aos mecanismos de transporte, que precisam ser mais robustos e sofisticados para garantir o deslocamento do material com eficiência (Gomes, 2016).

Métodos de enchimento em minas subterrâneas/“Rockfill”

O Enrocamento (enchimento de enrocamento), mostrado na figura 4, é composto por fragmentos de rochas agregados a rejeitos finos . Esse tipo de enchimento costuma ter um custo mais elevado, principalmente devido à maior quantidade de ligante necessária para alcançar a resistência desejada.

No transporte do material, utilizamos equipamentos simples e específicos para lidar com agregados mais grosseiros. Já para os materiais hidráulicos e finos, o transporte ocorre por meio de tubos e bombas , o que garante a colocação eficiente do material (Gomes, 2016).

Conclusão

Os três principais métodos de preenchimento são definidos com base em análises previstas que consideram tanto as características físicas quanto os aspectos econômicos. Esses métodos envolvem estudos cuidadosos desde a etapa de implantação até o transporte, a necessidade de infraestrutura e os resultados esperados. Eles podem substituir ou complementar as tradicionais barragens de rejeitos, proporcionando diversos benefícios ao meio ambiente e às comunidades próximas às minas.

Além disso, a indústria de mineração tem intensificado seus esforços na busca por alternativas de reaproveitamento de estéreos e rejeitos. Essa prática não apenas permite o uso interno desses materiais, mas também possibilita sua comercialização como subprodutos, promovendo sustentabilidade e inovação no setor.

Ficou interessado? Quer saber mais? Entre em contato com a gente por nossas redes sociais e tire suas duvidas.

Será um prazer atender você! Precisa de assessoria em seus serviços minerários? Interessado em nossos cursos? Entre em contato com a gente, aqui, nossa prioridade é você!

Qual a função daquela estrutura estranha que parece um martelo gigante nas estradas? Saiba tudo sobre o cavalo de pau!

A bomba de vareta de sucção, também conhecida como “cavalo de pau”, é uma das estruturas mais icônicas que podemos observar durante uma longa viagem de carro. Certamente, muitos já repararam nessa curiosa máquina preta e amarela, que se assemelha a um grande martelo e se movimenta de forma repetitiva, subindo e descendo. Geralmente, ela aparece em áreas mais remotas, longe dos centros urbanos, compondo a paisagem de regiões afastadas.

Apesar disso, nem todos sabem o que realmente é ou como funciona essa máquina. De forma simples, o “cavalo de pau” é uma bomba mecânica que desempenha um papel fundamental na extração de petróleo. Mas afinal, como ela opera? Continue lendo, e vamos explicar tudo sobre essa fascinante tecnologia.

Introduzindo a bomba de vareta de sucção

Embora o nome “cavalo de pau” soe mais amigável e descontraído, o termo técnico dessa máquina é bomba de vareta de sucção. Certamente, esse apelido curioso desperta a atenção de quem observa a máquina em funcionamento. Ele surgiu porque, segundo alguns, sua estrutura lembra a cabeça de um cavalo. Aliás, os trabalhadores da indústria do petróleo parecem ter bastante criatividade para dar nomes às máquinas – basta lembrar da “árvore de Natal” usada nos poços.

A bomba de vareta de sucção desempenha um papel essencial na indústria do petróleo. Normalmente, ela é instalada sobre um poço e seu movimento constante é utilizado para trazer o óleo à superfície. Isso se torna necessário especialmente quando a pressão natural do poço diminui e a engenharia precisa intervir para manter a produtividade.

Basicamente, essa bomba é composta por duas partes principais. A parte externa, visível acima do solo, realiza o movimento mecânico contínuo que todos observam. Já a parte interna, localizada dentro do poço, é responsável por puxar o petróleo e garantir que ele alcance a superfície. Dessa forma, o “cavalo de pau” se mantém como uma das tecnologias mais confiáveis e utilizadas no setor petrolífero.

Funcionamento da bomba de vareta de sucção

O funcionamento da bomba de vareta de sucção é um processo fascinante que combina engenharia mecânica e hidráulica. Tudo começa com um motor elétrico, que fornece energia para um redutor. Esse redutor, por sua vez, gera um movimento rotativo. Em seguida, por meio de um mecanismo de ligação, esse movimento rotativo é transformado em um movimento alternado, que faz uma haste conectada à cabeça da bomba se mover para cima e para baixo.

Na extremidade dessa haste, existe um sistema que penetra no poço e inclui uma válvula chamada de válvula de saída. Além disso, na base do poço, há outra válvula, conhecida como válvula de entrada. O processo ocorre em ciclos: primeiramente, quando a haste sobe, a válvula de saída se eleva, criando um vácuo que suga o óleo para cima. Ao mesmo tempo, o óleo passa pela válvula de entrada, que contém uma esfera de metal em seu interior. Essa esfera se desloca para cima, permitindo que o óleo flua através dela.

Posteriormente, quando a haste desce, a válvula de saída se fecha, impedindo que o óleo volte. Simultaneamente, a esfera na válvula de entrada também desce, vedando o caminho inferior e garantindo que o óleo continue subindo. Esse movimento cíclico e coordenado é repetido continuamente, transportando o óleo pelo poço até que ele alcance a superfície.

Por fim, o óleo extraído é coletado em um sistema de tubulação, onde é armazenado e posteriormente enviado para processamento em sistemas especializados. Dessa maneira, a bomba de vareta de sucção mantém sua eficiência como uma ferramenta essencial na extração de petróleo em poços de baixa pressão.

Algumas curiosidades

O mecanismo da bomba de vareta de sucção combina simplicidade com uma eficiência surpreendente. Comprovadamente, ele funciona de forma confiável há mais de um século, consolidando-se como uma tecnologia indispensável para a extração de petróleo. Atualmente, cerca de 80% dos poços terrestres utilizam esse sistema de bombeamento, demonstrando sua durabilidade, praticidade e ampla aplicação.

Além disso, esse método oferece um desempenho versátil, atendendo poços de diferentes profundidades. Especificamente, ele se destaca em operações que alcançam até 3.000 metros, adaptando-se às condições mais desafiadoras. De acordo com as características do poço, a produção diária pode variar entre 20 e 180 metros cúbicos de óleo, o que ressalta sua eficiência em atender diversas demandas.

Portanto, a bomba de vareta de sucção confirma que a eficiência não depende necessariamente de sistemas complexos. Mesmo diante dos avanços tecnológicos modernos, ela permanece como uma das ferramentas mais confiáveis, versáteis e amplamente utilizadas na indústria do petróleo.

Ficou interessado? Quer saber mais? Entre em contato com a gente por nossas redes sociais e tire suas duvidas.

Será um prazer atender você! Precisa de assessoria em seus serviços minerários? Interessado em nossos cursos? Entre em contato com a gente, aqui, nossa prioridade é você!

A formação do petróleo no mundo: o petróleo, composto por uma mistura de hidrocarbonetos, é um recurso natural de enorme relevância para a economia global. Extraído de camadas profundas do subsolo, ele dá origem a uma ampla variedade de aspectos essenciais, usados tanto na geração de energia quanto na fabricação de numerosos produtos.

Embora sua formação seja cercada de mitos, como a ideia de que se origina de ossos de dinossauros ou surge rapidamente de forma espontânea, a realidade é bem diferente. O petróleo se formou ao longo de milhões de anos, por meio de processos geológicos complexos.

Quer saber mais? Explore nosso artigo para descobrir detalhes fascinantes sobre a origem, as mitos e a importância desse recurso indispensável.

Formação do petróleo no mundo/Composição

Antes de compreender o processo de formação geológica do petróleo, primeiramente, é essencial analisar sua composição química. De maneira geral, o petróleo não é uma substância única, mas uma mistura complexa de hidrocarbonetos, composta principalmente por carbono e hidrogênio, que representam cerca de 98% de sua estrutura.

Além disso, o petróleo contém pequenas quantidades de enxofre, oxigênio e metais. Embora estejam presentes em menores proporções, esses elementos desempenham um papel crucial ao influenciar suas propriedades químicas e o processo de refino. Dessa forma, essa composição impacta diretamente a qualidade e a variedade dos produtos derivados.

Com o auxílio de técnicas avançadas, os hidrocarbonetos são convertidos em produtos indispensáveis, como gás de cozinha, gasolina, querosene e diesel. Adicionalmente, o petróleo serve como base para fabricar plásticos, asfalto e outros materiais essenciais para uma infraestrutura moderna.

Formação do petróleo no mundo/Origem

O petróleo se formou a partir do acúmulo de matéria orgânica de seres vivos ao longo de milhões de anos. Inicialmente, os restos desses organismos se depositam no fundo de lagos, solos ou leitos oceânicos. Posteriormente, camadas de sedimentos minerais os cobrem, e a alta pressão, combinada com temperaturas elevadas, acelera a manipulação celular. Nesse ambiente específico, as estruturas orgânicas se fragmentam em moléculas menores, que, ao longo do tempo, se transformam no petróleo.

Embora seja popular, a ideia de que o petróleo se origina de dinossauros é um equívoco. Na realidade, a maior parte da matéria orgânica responsável pelos hidrocarbonetos vem de organismos microscópicos mais simples. Plantas planctônicas unicelulares, como diatomáceas e algas, e pequenos animais planctônicos, como foraminíferos, desempenham o papel principal. Esses organismos habitavam diversos ambientes aquáticos — água doce, salobra ou salgada — e existiam em grande abundância muito antes da Era Paleozóica.

Assim, a formação do petróleo destaca a importância dos organismos microscópicos e demonstra como esses seres simples foram cruciais para a criação dessa fonte de energia tão necessária. Portanto, o petróleo é mais do que um recurso estratégico; é também um testemunho do impacto de formas de vida minúsculas na história geológica do planeta.

Condições de formação

A formação do petróleo é um processo longo e complexo, que começa com a deposição de plâncton e outros organismos em ambientes como lagos, rios e leitos oceânicos. Inicialmente, esses restos orgânicos, rapidamente cobertos por sedimentos, passam a apresentar condições de pouco ou nenhum oxigênio, essenciais para sua configuração anaeróbica. Nesse estágio inicial, forma-se uma lama escura rica em matéria orgânica.

À medida que os sedimentos continuam a se acumular, a pressão gradualmente aumenta, transformando essa lama em querogênio, uma substância escura e insolúvel que atua como precursor dos hidrocarbonetos. Em seguida, quando soterrado em profundidades maiores, o querogênio é exposto a temperaturas crescentes e a processos térmicos prolongados. Nesse contexto, ocorre o craqueamento, processo no qual moléculas maiores se fragmentam em compostos menores e mais leves.

A geração de hidrocarbonetos, por sua vez, acontece entre 760 e 4.880 metros de profundidade, sob temperaturas de 65 °C a 150 °C, uma faixa conhecida como a “janela do óleo”. A partir desse ponto, o petróleo pode migrar para outras rochas ou até emergir na superfície, dependendo diretamente das condições geológicas.

Por fim, todo esse processo, desde a formação até a migração para áreas exploráveis, leva centenas de milhares de anos. Essa longa trajetória destaca não apenas a complexidade do processo, mas também o tempo necessário para que o petróleo, um recurso tão estratégico, se torne disponível.

Ficou interessado? Quer saber mais? Entre em contato com a gente por nossas redes sociais e tire suas duvidas.

Será um prazer atender você! Precisa de assessoria em seus serviços minerários? Interessado em nossos cursos? Entre em contato com a gente, aqui, nossa prioridade é você!